Nyskaping

Nå kan du strikke deg ny motorsykkel

I møbelbygda Sykkylven jobber kompetansesenteret Møbelkraft med å etablere et testsenter for såkalt 3D-strikking. Og ja, da kan du i prinsippet strikke deg en ny motorsykkel – eller en ny hjerteklaff.

Senteret i Sykkylven skal bistå med opplæring, utvikling og industrialisering av 3D-strikk- teknologien – gjerne i bransjer som ikke har det minste med trikotasje og konfeksjon å gjøre.

For alle typer fibre, både polyester, glassfiber, karbon, rustfri ståltråd og mer kan nå strikkes til et nesten hvilket som helst produkt. Slik produksjon er helt nytt her til lands.

Det er 20 år siden maskiner som kunne strikke i 3D kom på markedet. Men metoden var for tungvint til å få noen særlig utbredelse.

– Nye maskiner, og helt ny programvare, har utvidet mulighetene radikalt, forteller daglig leder i Møbelkraft, Synnøve Kjerstad.

Så skal det være en nystrikket motorsykkel? Eller hva med et par meter blodferske aorta, alternativt en hjerteklaff i nystrikk, for et påkommende tilfelle?

– Disse eksemplene er realistiske, og illustrere hvilke enorme muligheter 3D-strikking byr, sier produkt- og markedssjef i maskinleverandøren Amatec, Lars Einar Riksheim.

Amatec har levert noen ganske få maskiner for 3D-strikk til konfeksjonsbedrifter, og både Kjerstad og Riksheim mener at metoden kan gjenopplive norsk trikotasjeindustri.

Kundestyrt

I Sykkylven aviser de kontant at vyene, som skisseres foran, er loddet på dypet av et mer enn fuktig førjulsblot på mørekanten.

Industriledere som jakter innovasjon og nyskaping bør altså kanskje finne frem boka for idénotater. For å føre inn; 3D-strikk.

Vi har i grunnen ikke lyst til å vente på store forskningsrapporter. Vi vil i gang nå

Industrien kan faktisk etablere en type produksjon som alle bransjer drømmer om, i prinsippet fullstendig kundestyrt produksjon, mener Kjerstad og Riksheim.

I teknologien ligger nemlig potensiale til å tilby hver kunde sitt eget, unike produkt, uten at leveringstiden øker av den grunn.

Mulighetene er absolutt realistiske, og kan i prinsippet realiseres i dag, påpeker de to.

Kompetanse

Kompetansesenteret, Møbelkraft, som eies av 47 aksjonærer, hovedsakelig, i møbelindustrien, foruten Sykkylven kommune, Stordal Kommune og Møre og Romsdal fylkeskommune, jobber med muligheten til å tilby tjenester innen teknologien.

Styret har bestemt at Møbelkraft skal ha en sentral rolle ved en etablering av testsenteret, som skal bistå med kompetanseoppbygging og utviklingsoppdrag.

Senteret skal bidra med innhenting av den nyeste informasjon, samt være en arena for videre utvikling av kompetansen på oppdrag for samarbeidspartnere og kunder av senteret.

De vil også bistå med industriell implementering av teknologien, og kommersialisering med den.

Kjerstad og Riksheim, karakteriserer 3D-strikking som en Sareptas krukke av muligheter for norsk industri, generelt.

Verdens sterkeste

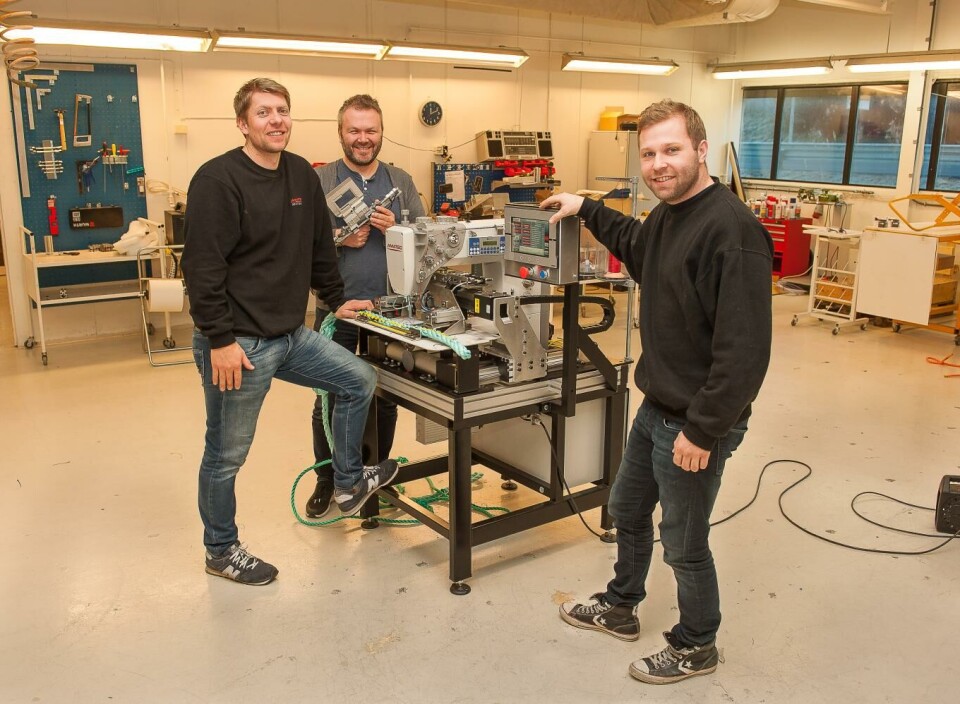

Lars Einar Riksheim er ikke ukjent med ny teknologi. Amatec, der Riksheim jobber, er Skandinavias største leverandør av maskiner og utstyr til sømbasert industri.

De har også omfattende bygging av spesialmaskiner og automasjonsløsninger, og er bransjeledende på en rekke løsninger.

Da Ukeavisen Ledelse var på besøk forleden kunne Amatec presentere sitt seneste nybygg, som ligger, som de sier i den hardt prøvende skipsbyggingsbransjen; en kort seiling unna Sykkulven.

Vi snakker om verdens sterkeste «symaskin», som spleiser tauverk, etter en helt ny metode.

Denne maskinen, som «tygger» seg gjennom de mest omfangsrike trosser, er i grunnen både liten og unnselig sammenholdt med oppgaven.

Men om kort tid er den i full virksomhet hos en kunde i Hellas, Australia eller i Sør Afrika.

De vet altså hva de snakker om når det kommer til power-søm, både Kjerstad og Riksheim.

Potensial

Når det gjelder 3D-strikk peker de to på at metoden kan bli effektiv og lønnsom. Men kanskje like viktig er at 3D-strikk umiddelbart kan settes opp til å produsere i industriell skala, med så store volumer man bare ønsker.

En fremtidig, og restaurert trikotasjebransje, kan etablere hele sin produksjon til bygd og by her hjemme, slik situasjonen var tidligere. Før alt ble lagt ned eller outsourcet til lavkostland.

Så, når industriens og næringslivets ledere skriver seg, nærmest heseblesende, inn på det ene seminar etter det andre for å lære om 3D-printing, er møbelbygda under Sunnmørs-alpene allerede i gang med å utforske teknologiens muligheter.

Kun en operatør

I tradisjonell trikotasje kan en operatør kjøre mellom fem og ti maskiner. I tillegg må produsenten ha folk til pressing og sammensying av produserte deler.

En maskinpark på for eksempel ti til femten maskiner, i full produksjon døgnet rundt, kan passes av en eneste operatør.

Strikk i 3D eliminerer bestilling av eventuell halvfabrikata, og sammensying av delene som i dag må strikkes på forskjellige maskiner. Dessuten unngås svinn, som vanligvis er på fem prosent eller mer.

– Dermed blir produksjonen mer miljøvennlig, påpeker Synnøve Kjerstad.

Hun og Riksheim forteller videre at produsenten egentlig bare trenger tråd. Maskinen ordner resten.

Når operatøren går hjem om kvelden er det bare å sette i gang maskinene. Om morgenen ligger plaggene fiks ferdige, strikket fra en sammenhengende tråd, til ferdig plagg, uten mellomliggende operasjoner.

En til en

– Her har vi muligheten for industriell en til en-produksjon, på et nivå som ikke er sett her til lands tidligere. Det jobbes nå med å utvikle systemer som kan håndtere direkte kobling, fra systemer for logistikk og ordrebehandling til dataprogrammet til strikkemaskinen, påpeker Kjerstad.

– Med dette på plass, vil kunder selv kunne definere og skreddersy sine produkter. Ved et tastetrykk, hjemmefra med egen PC, kan de sende bestillingen rett til fabrikkens strikkemaskiner, uten mellomledd.

– Neste dag er ferdig produkt automatisk pakket, satt på tranportbæreren og på vei til kunden.

På denne måten får man til en type produksjon alle bransjer drømmer om – 100 prosent kundestyrt. Hver kunde får et unikt produkt, uten at gjennomløpstiden i fabrikkene øker.

Maskinen bare går og går, og det brukes nesten ingen tid til omstilling av maskinene.

– Tenk hva slike metoder betyr for effektivisering, kostnadsbesparelser og konkurransedyktige priser. Også ved produksjon Norge.

– Vi ser altså at 3D-strikk resulterer i sterk effektivitetsøkning, samtidig som produktene kan fornyes og forbedres, sier Kjerstad.

Brannmmenn og finstrikk til helsesektoren

Rekken av eksempler på mulige nyvinninger med den nye 3D-strikk-teknologien er lang. Kjerstad og Riksheim snakker seg varme om ulike sensorer og følere, med de mest forskjellige virkemåter.

Som for eksempel kan strikkes inn i drakten til en brannmann, slik at innsatsledere i sanntid kan oppdateres om sine medarbeidere – som i bokstaveligste forstand er i ilden.

Følerne kan registrere blodtrykk, hjerterytme, kroppstemperatur og andre parametere.

Også situasjonen i omgivelsene kan fremstå mer oversiktlig. Mikrofoner kan strikkes inn, og se ut som de er del av tekstilen.

Karbonfibre kan strikkes inn kan draktene, og gi bæreren ekstra beskyttelse. En dykker, eksempelvis, kan få en drakt som bedre motstår trykk under vann.

I både Møbelkraft og Amatec har de forsøkt å tenke utenfor boksen. I denne sammenheng er de blitt klar over at 3D-strikk er noe for de forskjelligste bransjer. Medisin vil for eksempel relativt raskt kunne bli et satsingsområde.

Det nye «strikketøyet» kan fremstille kroppsdeler og blodårer. Eller de kan produsere flydeler – og mye, mye mer.

Prototyper

– Men er ikke 3D-printing på vei til å gjøre noe av det samme, og konkurrere ut 3D-strikk, når alt kommer til alt?

Både Kjerstad og Riksheim protesterer.

– Felles for begge metodene er at de er additive produksjonsprosesser, begynner de to.

Additiv produksjon handler om å bygge tredimensjonale komponenter. De lages for eksempel ved å legge til, addere, materiale. Det motsatte er subtraktiv produksjon, som fresing og dreiing.

– Mens 3D-printing de siste årene har vært et nyttig verktøy for prototyping, har derimot 3D-strikking vært utviklet for industriell produksjon fra første stund, sier Kjerstad.

– Så når 3D-printerne gir høye kostander ved store volum og mindre muligheter når det kommer til materialvalg, farger og overflate, er dette motsatt for 3D-strikking, framhever Riksheim.

Vil komme i gang – nå

Som nevnt innledningsvis er ikke maskinteknologien ny. Riksheim forteller at teknologien har vært kjent i 20 år. Det nye er videreutvikling av maskinene og revolusjonerende programvare.

Den gamle programvaren var så komplisert og bruker-uvennlig at bedriften i realiteten måtte ansette en egen maskinprogramerer.

I verste fall uten den ringeste interesse for design. Gjennombruddet man nå ser for seg, var derfor ikke mulig med første generasjon 3D-strikk.

Den økte populariteten til teknologien skyldes delvis at man gjennom ny programvare, og nytt brukergrensesnitt, nå har lyktes med å gjøre teknologien mer brukervennlig. Det betyr at programvaren tar hånd om mange av de oppgavene en operatør tidligere måtte ha kunnskap om.

Man kan tegne sine forslag på en dataskjerm, mens et bakenforliggende program oversetter dem til et språk strikkemaskinene forstår.

– Vi har presentert muligheten for en håndfull industriledere. Wow-effekten er stor og påtakelig, påpeker Synnøve Kjerstad.

Og teknologien er i ferd med å nå de store aktørene også. Allerede i løpet av 2017 presenterer IKEA sitt første produkt med 3D-strikk. Stolen det gjelder er allerede produsert i prototyp, og presentert på Internett.

– Så langt er bare stoffet strikket med 3D-teknologi. Men de har et kommersielt produkt, der slitestyrke og komfort er strikket inn i ett eneste stykk, forklarer Riksheim.

– Vi har også fortalt SINTEF om dette. De har fattet interesse, og ser spesielt et stort potensial innenfor masseprodusert skreddersøm, der man gjennom differensiering gir kunden økt kundeverdi. Noe som forøvrig passer et høykostland som Norge veldig bra, sier Kjerstad:

– Vi har i grunnen ikke lyst til å vente på store forskningsrapporter. Vi vil i gang nå, sammen med industrien, sier både Riksheim og Kjerstad.